Autor/-in

Oswald Walg

Foto 1: Die Einhaltung der Abgasnormen erfordert den Einbau von Zusatzaggregaten, wie Katalysator und Partikelfilter, was zusätzlichen Platzbedarf beansprucht. Vorne alte Baureihe mit Abgasstufe 3A, hinten höher gebaute neue Baureihe mit Abgasstufe 3B. (Foto: Walg)

Tab. 1: EU Stufe V – die Fakten (Ausschnitt der Emmissionsgesetzgebung für mobile Maschinen) – Um der Branche einen Umstieg auf die schärferen Stufe V-Grenzwerte zu ermöglichen, ist eine mehrjährige Übergangsperiode vorgesehen. Deswegen sind bei Schmalspurschleppern in der Praxis bei Neuzulassungen noch vor allem Motoren der Stufe 3B üblich.

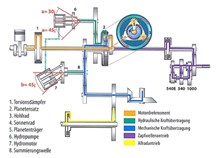

Abb. 1: Aufbau eines Getriebes mit Leistungsverzweigung (Vario von Fendt)

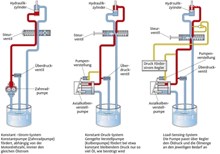

Abb. 2: Hydrauliksysteme (Quelle: Der Winzer 1, Ulmer Verlag)

Traktoren, 18.05.2020

Augen auf beim Schlepperkauf!

Teil 2: Die „inneren Werte“

Vom passenden Schlepper mit entsprechenden Ausstattungsmerkmalen werden die Arbeitsproduktivität und die Bewirtschaftungskosten von Obstbaubetrieben entscheidend beeinflusst.

Vom passenden Schlepper mit entsprechenden Ausstattungsmerkmalen werden die Arbeitsproduktivität und die Bewirtschaftungskosten von Obstbaubetrieben entscheidend beeinflusst.

In diesem zweiten Teil soll es deshalb um die Kaufkriterien Motor- und Getriebeleistung, Abgasausstoß, Kraftstoffverbrauch und Hydraulik gehen.

Motor und Leistungsbedarf

Die Entwicklung neuer Schmalspurschlepper findet in den letzten Jahren nahezu ausschließlich in einem Motorleistungsbereich von 44 bis 85 kW (60 bis 115 PS) statt. Für die höheren Motorleistungen sprechen die geringeren Geräuschemissionen, das angenehmere Fahren bei geringeren Drehzahlen, niedrigere Abgaswerte, höherer Drehmomentanstieg und die Tatsache, dass weniger Schaltvorgänge notwendig sind. Auch Veränderungen wie das höhere Gewicht der Schlepper, die Zunahme an Komfort (z. B. Klimaanlage) und eine leistungsfähigere Hydraulik erfordern mehr Leistung.

Zur Angabe der Leistung sind unterschiedliche Normen möglich. Im Zusammenhang mit Abgasvorschriften entstand die EU-Richtlinie 97/68/EG bzw. 2000/25/EG. Die nach dieser Norm nach Nenndrehzahl (dies kann z. B. der Abregelpunkt sein) gemessene Leistung ist maßgeblich für die Zulassung. Um den spezifischen Schadstoffanteil möglichst zu senken, darf die Leistungsmessung ohne Lüfter und Kühler erfolgen. Die Leistungswerte sind also Bruttowerte. Sie stimmen weitgehend mit der internationalen Norm ISO TR 14396 überein.

Stand der Technik sind, abhängig vom Hersteller und der Modellvariante, kompakte Drei- oder Vierzylindermotoren, die durch Turboaufladung und/oder Variation der Einspritzanlage in ihrer Leistung angepasst werden.

Weitere Angaben der Hersteller sind häufig Überleistung (Extra Power) oder Konstantleistung (Konstant Power). Sie beschreiben den Anstieg der Leistung, wenn der Motor durch starke Belastung unter die Nenndrehzahl (Volllastdrehzahl bei Belastung) gedrückt wird. Subjektiv empfindet der Fahrer diesen Anstieg als Durchzugskraft. Sie rührt von dem starken Anstieg des Drehmomentes. Dieser Drehmomentanstieg sollte mindestens 25 % betragen. Dadurch kann die Nennleistung bei belastungsverursachtem Drehzahlabfall über einen gewissen Drehzahlbereich gehalten werden (Konstantleistungsbereich). Ein noch stärkerer Anstieg des Drehmoments (über 30 %) kann sogar zu einer Überleistung führen.

Die wichtigsten Beurteilungskriterien eines Motors sind:

• Betriebskosten (Kraftstoffverbrauch, Serviceintervalle)

• Kenndaten (Leistung, Drehmoment, Motoren-Kennfeld)

• Umweltverhalten (Abgasemissionen, Geräuschemissionen)

• Zuverlässigkeit/Langlebigkeit

Abgasemissionen und Abgasnormen

Bei der Verbrennung von Diesel bilden sich Rückstände (Schadstoffe). Diese sind von der Motorauslegung, der Motorleistung und auch von der Arbeitslast (durchschnittliche Auslastung) abhängig. Seit dem Jahr 1999 gelten deshalb Abgasvorschriften. In einem Stufenplan müssen die Emissionen der Motoren reduziert werden. Die Emissionsstufen werden in Europa als „Stage“ (I, II, IIIA, IIIB, IV) und in den USA als „Tier“ (1, 2, 3, 4 interim und 4 final) bezeichnet. Der Stufenplan richtet sich nach vier Schlepperleistungsklassen:

• 50 bis 76 PS,

• 76 bis 102 PS,

• 102 bis 177 PS und

• 177 bis 762 PS.

Hauptschadstoffe sind die Stickoxide (NOx) und die Partikel (PM), landläufig auch als Ruß bezeichnet. Dazu kommen Kohlenwasserstoffe und Kohlenmonoxid. Mit der stufenweisen Verschärfung der Abgasnormen stellt der Gesetzgeber enorme Anforderungen an die Konstrukteure von Dieselmotoren. Deshalb bestimmen die Abgasnormen maßgeblich die Entwicklungen in der Technologie der Schleppermotoren. Die verschärften Abgasvorschriften verlangen eine deutliche Verringerung von NOx und PM. Die bisherigen Abgasgrenzwerte der Stufe 3B können durch konstruktive Maßnahmen wie Abgasturbolader, Common-Rail-Hochdruckeinspritzung, elektronische Motorregelung, Dieselpartikelfilter (DPF), Dieseloxidationskatalysator (DOC) und externe gekühlte Abgasrückführung (EGR) eingehalten werden. Die Stufe 4 lässt sich mit diesen Methoden jedoch kaum noch erreichen. Hierfür wird zukünftig die Umwandlung der Stickoxide über SCR (Selektive Katalytische Reduktion) durch elektronisch gesteuerte Dosierung wässriger Harnstofflösung (AdBlue) in einen Abgaskatalysator erforderlich sein. Durch eine chemische Reaktion werden in dem Katalysator die Stickoxide in Wasser und reinen Stickstoff (mit 78 % Hauptbestandteil der Luft) umgewandelt.

Kraftstoffverbrauch

Der Kraftstoffverbrauch wird beim Schlepper in erster Linie von der Motorauslastung bestimmt. Außerdem ist Fabrikatsbedingt ein unterschiedlicher Kraftstoffverbrauch vorhanden. Man unterscheidet zwischen dem spezifischen und dem absoluten Kraftstoffverbrauch:

• Der absolute Kraftstoffverbrauch ist nach DIN 1940 die Menge an Kraftstoff in Kilogramm, die ein Motor pro Stunde verbrennt. Er steigt mit der Motordrehzahl parallel zur Motorleistung an und kann durch Multiplikation des spezifischen Kraftstoffverbrauchs mit der Motorleistung errechnet werden.

• Der spezifische Kraftstoffverbrauch (g/kWh) ist die Kraftstoffmenge in Gramm, die pro geleistete kWh vom Motor verbrannt wird. Sie ist abhängig von der Belastung und der Drehzahl des Motors und ist das Maß für die Sparsamkeit eines Motors.

Je nach Drehzahl und Belastung ergeben sich unterschiedliche Werte. Mit zunehmender Drehzahl sinkt der spezifische Kraftstoffverbrauch zunächst und steigt erst wieder ab etwa 80 % der Nennleistung. Das Minimum liegt im Bereich des höchsten Motordrehmoments. Das bedeutet, dass bei diesen Drehzahlen der zugeführte Kraftstoff am effizientesten genutzt wird. Je höher die Motordrehzahlen und geringer die Motorauslastung, desto höher der spezifische Kraftstoffverbrauch. Beim Grubbern in einen höheren Gang schalten und die Motordrehzahl etwas reduzieren, senkt also den Kraftstoffverbrauch.

Genaue Aussagen über den spezifischen Kraftstoffverbrauch liefert ein Kennlinienfeld (Muscheldiagramm). Aus diesem Diagramm lassen sich neben dem „Bestpunkt“ (geringster spez. Verbrauch) auch alle anderen Werte bei Volllast und Teillast ablesen. Unter Volllast versteht man jene Belastung, die ein Motor bei der jeweiligen Drehzahl überwinden kann. Aus der Volllastkurve lassen sich bei zugeordneter Drehzahl der minimale Kraftstoffverbrauch, das maximale Drehmoment und die maximale Leistung ablesen.

Da dem Schlepper im praktischen Einsatz nur selten die volle Motorleistung abverlangt wird und er sich bei den meisten Arbeiten im Teillastbereich zwischen 40 und 60 % der Nennleistung bewegt, sind Messungen bei Teillast ebenso wichtig. Deshalb wird neben dem spezifischen Kraftstoffverbrauch bei Volllast auch der Verbrauch bei einer Teilbelastung von 42,5 % und einer Zapfwellendrehzahl von 540 angegeben. Nach dem heutigen Stand der Technik werden optimale spezifische Volllast-Verbrauchswerte (an der Zapfwelle gemessene Leistung) mit weniger als 250 g/kWh und im Teillastbereich mit weniger als 300 g/kWh angegeben. Der niedrigste spezifische Kraftstoffverbrauch moderner Schleppermotoren wird zwischen 75 und 100 % der Volllast erreicht. Der Bestpunkt des Kraftstoffverbrauchs beträgt hier weniger als 200 g/kWh.

Getriebe

Nach der Art der Kraftübertragung kann zwischen mechanischen (Stufengetriebe) und hydraulischen (stufenlosen) Getrieben unterschieden werden.

• Mechanische Getriebe übertragen Bewegungen, Kräfte und Drehmomente durch starre Bauteile, z. B. Zahnräder mit wechselweise einzuschaltenden, unveränderlichen Übersetzungsstufen.

• Hydraulische Getriebe durch Verschieben einer unter Druck stehenden Flüssigkeit (z. B. Öl). Mit der gewählten Einstellung (z. B. Gangstufe) werden die Fahrgeschwindigkeit und die Zugkraft erhöht oder erniedrigt.

Weitere Baugruppen des Triebwerks sind das Ausgleichsgetriebe, das Achsgetriebe und Nebenabtriebe.

Hauptaufgabe des Getriebes ist die Anpassung der Fahrgeschwindigkeit an die für die einzelnen Arbeiten notwendigen Arbeitsgeschwindigkeiten. Da der Motor

seine Nennleistung nur bei Nenndrehzahl entwickelt, muss die Untersetzung der hohen Motordrehzahl in die gewünschte niedrige Drehzahl der Antriebsräder einstellbar sein. Mit der Untersetzung der Drehzahl wird gleichzeitig das Drehmoment erhöht. Man bezeichnet das Getriebe deswegen auch als Drehzahl/Drehmoment-Wandler.

Die Auswahl der Getriebetechnologie hat Auswirkungen auf den Fahrkomfort und auch auf die Anpassung der Fahrgeschwindigkeit an die durchzuführenden Arbeiten. Die meisten Hersteller statten ihre Schlepper mit synchronisierten Stufengetrieben aus. In Stufen wird über die Getriebeschaltung das Übersetzungsverhältnis zu den Triebrädern verändert. Das Stufengetriebe besteht aus mehreren Baugruppen, wie dem Wechselgetriebe mit den einzelnen Gängen, dem Gruppengetriebe zur Vorwahl des Geschwindigkeitsbereichs und, je nach Ausführung einem Kriechganggetriebe, einer Reduziergruppe oder einer Lastschaltgruppe.

Die Gesamtgangzahl ergibt sich durch Multiplikation der Geschwindigkeitsstufen in den einzelnen Baugruppen. Dadurch werden die Gänge des Schaltgetriebes vervielfacht. Für den praktischen Einsatz ist nicht nur die Zahl der Gänge bedeutend, sondern auch die Gangabstufung. Der Hauptarbeitsbereich im Obstbau liegt zwischen 3 und 10 km/h. In diesem Bereich sollte der Schlepper möglichst viele (mindestens sieben) Gänge aufweisen – mit Stufensprüngen von etwa 0,4 bis 0,8 km/h (15 bis 30 %) und einer gewissen Überlappung. Geschwindigkeitsänderungen unter 10 % sind fast wertlos und müssen als Überschneidungen gewertet werden.

Optional werden häufig noch Lastschaltgetriebe angeboten, bei denen ohne zu kuppeln die gewählte Geschwindigkeit um einen festen Betrag erhöht oder verringert werden kann. Sie sind meist der üblichen Gang- und Gruppenschaltung vorgelagert und lassen sich in mehreren Stufen schalten, wodurch die synchronisierten Gänge weiter aufgegliedert werden. In Schmalspurschleppern werden bisher nur zweistufige oder dreistufige Lastschaltgetriebe eingebaut. Sie ermöglichen es dem Fahrer, bei jeder Wechselgetriebestufe die Fahrgeschwindigkeit elektrohydraulisch durch Knopfdruck am Schaltgriff um jeweils 15 bis 20 % im Untersetzungsverhältnis zu verändern. Dadurch ergibt sich auch eine höhere Anpassung an Ganganpassungen. Da der Gangwechsel unter Last, d. h. während der Fahrt ohne Betätigung der Fahrkupplung und ohne Unterbrechung des Kraftflusses erfolgt, wird der Bedienungskomfort verbessert, der Fahrer entlastet und die Sicherheit beim Fahren in schwierigem Gelände erhöht. Bei Arbeiten mit häufigerem Gangwechsel verringert sich die Arbeitszeit und Kraftstoff wird eingespart.

Vorteilhaft im Obstbau ist auch ein Wendegetriebe. Dies gilt insbesondere dann, wenn die Vorgewende eng sind und ein häufiges Rangieren erforderlich ist. Der Fahrtrichtungswechsel wird dadurch wesentlich beschleunigt. Als besonders komfortabel und verschleißarm sind unter Last schaltbare Wendegetriebe anzusehen. Die Schaltung erfolgt mit einem Hebel am Lenkrad, der über die Positionen vorwärts, neutral und rückwärts verfügt. Eingelegter Gang und Lastschaltstufe werden beim Fahrtrichtungswechsel beibehalten.

Stufenlose Getriebe bieten den höchsten Fahrkomfort. Das einfache Anfahren unter Last sowie das feinfühlige Anpassen der Fahrgeschwindigkeit an den jeweiligen Arbeitsvorgang verbessern die Arbeitsbedingungen wesentlich. Bei Getrieben mit Leistungsverzweigung (z. B. Vario) ist der Wirkungsgrad besser als bei reinen Hydrostaten. Getriebe mit Leistungsverzweigung in Schmalspurschleppern sind derzeit bei Fendt, Deutz und

Same verbaut. Diese stufenlosen Getriebe arbeiten in einem Mischbetrieb von mechanischer und hydrostatischer Kraftübertragung (Leistungsverzweigung). Die aus dem hydraulischen und mechanischen Teil kommenden Kräfte werden über eine Summierungswelle zusammengefasst und an die Hinterachswelle weiter geleitet. Dabei ermöglicht die Hydrostatik die stufenlose Geschwindigkeitsverstellung und der mechanische Teil hohe Wirkungsgrade (s. Abb. 1). Damit wird sowohl eine stufenlose Anpassung der Geschwindigkeit an die gegebene Belastung als auch ein hoher Wirkungsgrad erreicht. Beim Vario von Fendt wird bei langsamem Fahren überwiegend hydrostatisch, bei schnellem Fahren überwiegend mechanisch gearbeitet.

Hydraulik

Da eine Vielzahl von Anbaugeräten durch Hydraulikmotoren angetrieben oder durch Hydraulikzylinder in Position gebracht werden, kommt der hydraulischen Anlage eine große Bedeutung zu. In Deutschland ist es üblich, die erforderliche Hydraulik schlepperseitig einzubauen. In Abhängigkeit von den Anbaugeräten, die eine hydraulische Leistung erfordern, sollte eine Mindestanzahl an Hydraulikanschlüssen vorhanden sein, wobei auch an Reserven für zukünftige Mechanisierungen gedacht werden sollte. Der Mindestbedarf sollte

• zwei einfach wirkende (EW),

• zwei doppelt wirkende (DW) Steuerventile,

• zwei drucklose Rückläufe und

• einen Mengenteiler

umfassen. Moderne Schmalspurschlepper bieten inzwischen als Maximalausstattung bis zu sechs doppelt wirkende Proportionalventile. Viele Hersteller haben zudem Erweiterungsmöglichkeiten im Angebot.

Die Positionierung der Hydraulikanschlüsse – als Schnellkupplung – sollte übersichtlich gekennzeichnet und gut zugänglich auf das Schlepperheck und den Zwischenachsbereich aufgeteilt sein. Mit Hilfe elektromagnetischer Schalteinrichtungen lassen sich über Joystick mit einem Bedienelement mehrere Ventile ansteuern. Die hydraulische Versorgung der Verbraucher erfolgt meist über zwei (seltener über drei) unabhängige Kreisläufe (2- bzw. 3-Kreissystem) mit eigener Konstantpumpe (Zahnradpumpe). Eine Pumpe versorgt die hydrostatische Lenkung, die andere die Arbeitshydraulik. Für den Lenkkreislauf werden Stromteilerventile so ausgelegt, dass ein fester Minimalstrom für den Lenkkreislauf sicher gestellt ist (Prioritätsventil). Die beiden als Zahnradpumpe ausgebildeten Pumpeneinheiten sind in einem Gehäuse zusammengefasst (Tandempumpen). Sie haben den gleichen Zulauf und die gleiche Antriebswelle, fördern jedoch in zwei getrennte Kreisläufe. Es handelt sich dabei um ein offenes Hydrauliksystem. Bei Neutralstellung des Steuerventils fördert die Pumpe in einem Kreislauf ständig das Öl vom Hydraulikölbehälter über das Steuerventil fast drucklos wieder zurück in den Behälter. Erst wenn über das Steuerventil ein Verbraucher (Hubzylinder, Hydromotor) zugeschaltet wird, baut sich der Arbeitsdruck auf. Es werden meist Konstantpumpen (Zahnradpumpen), die bei konstanter Drehzahl einen konstanten Volumenstrom haben, unabhängig von der Höhe des Lastdrucks, verwendet (Konstantstromanlage).

Schlepper mit hydrostatischem Antrieb verfügen über ein geschlossenes Hydrauliksystem. Hierbei ist die Druckseite der Pumpe bei Neutralstellung durch das Steuerventil ständig geschlossen. In der Neutralstellung des Steuerventils, in der kein Verbraucher mit Drucköl versorgt wird, hält die druckgeregelte Verstellpumpe (Kolbenpumpe) ständig den Systemdruck des Arbeitskreises aufrecht. Ist dieser erreicht, stellt sie automatisch auf Nullförderung. Schaltet man einen Verbraucher oder mehrere voneinander unabhängige Verbraucher über das Steuerventil ein, so fließt das Drucköl sofort zum Verbraucher, so dass dieser ohne Verzögerung zu arbeiten beginnt. Die über Druckregler geregelte Verstellpumpe fördert bei etwa konstant bleibendem Druck (Konstantdruckanlage) nur so viel Öl, wie der oder die Verbraucher benötigen.

Optional bieten einige Schmalspurschlepperhersteller auch eine Load-Sensing-Hydraulik an. Bei dem Load-Sensing-System (Lastdruck-Meldesystem) handelt es sich um eine Hydraulikschaltung, bei der sowohl der Druck als auch das Fördervolumen an den Bedarf angepasst werden. Die Pumpe fördert nur so viel Öl, wie für alle aktiven Verbraucher momentan benötigt wird. Ähnlich wie bei der Konstantdruck-Schaltung können mehrere Verbraucher gleichzeitig ohne gegenseitige Beeinflussung betätigt werden. Spezielle Ventile, die sogenannten Druckwaagen, fühlen die nötige Ölmenge und den Druck und regeln den Ölstrom automatisch. Die Load-Sensing-Hydraulik arbeitet sehr energieeffizient, da Verlustleistungen gering sind. Sie ist aber sehr aufwendig.

Über den Autor

Oswald Walg, DLR Rheinhessen-Nahe-Hunsrück, Rüdesheimer Str. 60-68, 55545 Bad Kreuznach,

Tel.: 0671 820-313, E-Mail: oswald.walg@dlr.rlp.de

Motor und Leistungsbedarf

Die Entwicklung neuer Schmalspurschlepper findet in den letzten Jahren nahezu ausschließlich in einem Motorleistungsbereich von 44 bis 85 kW (60 bis 115 PS) statt. Für die höheren Motorleistungen sprechen die geringeren Geräuschemissionen, das angenehmere Fahren bei geringeren Drehzahlen, niedrigere Abgaswerte, höherer Drehmomentanstieg und die Tatsache, dass weniger Schaltvorgänge notwendig sind. Auch Veränderungen wie das höhere Gewicht der Schlepper, die Zunahme an Komfort (z. B. Klimaanlage) und eine leistungsfähigere Hydraulik erfordern mehr Leistung.

Zur Angabe der Leistung sind unterschiedliche Normen möglich. Im Zusammenhang mit Abgasvorschriften entstand die EU-Richtlinie 97/68/EG bzw. 2000/25/EG. Die nach dieser Norm nach Nenndrehzahl (dies kann z. B. der Abregelpunkt sein) gemessene Leistung ist maßgeblich für die Zulassung. Um den spezifischen Schadstoffanteil möglichst zu senken, darf die Leistungsmessung ohne Lüfter und Kühler erfolgen. Die Leistungswerte sind also Bruttowerte. Sie stimmen weitgehend mit der internationalen Norm ISO TR 14396 überein.

Stand der Technik sind, abhängig vom Hersteller und der Modellvariante, kompakte Drei- oder Vierzylindermotoren, die durch Turboaufladung und/oder Variation der Einspritzanlage in ihrer Leistung angepasst werden.

Weitere Angaben der Hersteller sind häufig Überleistung (Extra Power) oder Konstantleistung (Konstant Power). Sie beschreiben den Anstieg der Leistung, wenn der Motor durch starke Belastung unter die Nenndrehzahl (Volllastdrehzahl bei Belastung) gedrückt wird. Subjektiv empfindet der Fahrer diesen Anstieg als Durchzugskraft. Sie rührt von dem starken Anstieg des Drehmomentes. Dieser Drehmomentanstieg sollte mindestens 25 % betragen. Dadurch kann die Nennleistung bei belastungsverursachtem Drehzahlabfall über einen gewissen Drehzahlbereich gehalten werden (Konstantleistungsbereich). Ein noch stärkerer Anstieg des Drehmoments (über 30 %) kann sogar zu einer Überleistung führen.

Die wichtigsten Beurteilungskriterien eines Motors sind:

• Betriebskosten (Kraftstoffverbrauch, Serviceintervalle)

• Kenndaten (Leistung, Drehmoment, Motoren-Kennfeld)

• Umweltverhalten (Abgasemissionen, Geräuschemissionen)

• Zuverlässigkeit/Langlebigkeit

Abgasemissionen und Abgasnormen

Bei der Verbrennung von Diesel bilden sich Rückstände (Schadstoffe). Diese sind von der Motorauslegung, der Motorleistung und auch von der Arbeitslast (durchschnittliche Auslastung) abhängig. Seit dem Jahr 1999 gelten deshalb Abgasvorschriften. In einem Stufenplan müssen die Emissionen der Motoren reduziert werden. Die Emissionsstufen werden in Europa als „Stage“ (I, II, IIIA, IIIB, IV) und in den USA als „Tier“ (1, 2, 3, 4 interim und 4 final) bezeichnet. Der Stufenplan richtet sich nach vier Schlepperleistungsklassen:

• 50 bis 76 PS,

• 76 bis 102 PS,

• 102 bis 177 PS und

• 177 bis 762 PS.

Hauptschadstoffe sind die Stickoxide (NOx) und die Partikel (PM), landläufig auch als Ruß bezeichnet. Dazu kommen Kohlenwasserstoffe und Kohlenmonoxid. Mit der stufenweisen Verschärfung der Abgasnormen stellt der Gesetzgeber enorme Anforderungen an die Konstrukteure von Dieselmotoren. Deshalb bestimmen die Abgasnormen maßgeblich die Entwicklungen in der Technologie der Schleppermotoren. Die verschärften Abgasvorschriften verlangen eine deutliche Verringerung von NOx und PM. Die bisherigen Abgasgrenzwerte der Stufe 3B können durch konstruktive Maßnahmen wie Abgasturbolader, Common-Rail-Hochdruckeinspritzung, elektronische Motorregelung, Dieselpartikelfilter (DPF), Dieseloxidationskatalysator (DOC) und externe gekühlte Abgasrückführung (EGR) eingehalten werden. Die Stufe 4 lässt sich mit diesen Methoden jedoch kaum noch erreichen. Hierfür wird zukünftig die Umwandlung der Stickoxide über SCR (Selektive Katalytische Reduktion) durch elektronisch gesteuerte Dosierung wässriger Harnstofflösung (AdBlue) in einen Abgaskatalysator erforderlich sein. Durch eine chemische Reaktion werden in dem Katalysator die Stickoxide in Wasser und reinen Stickstoff (mit 78 % Hauptbestandteil der Luft) umgewandelt.

Kraftstoffverbrauch

Der Kraftstoffverbrauch wird beim Schlepper in erster Linie von der Motorauslastung bestimmt. Außerdem ist Fabrikatsbedingt ein unterschiedlicher Kraftstoffverbrauch vorhanden. Man unterscheidet zwischen dem spezifischen und dem absoluten Kraftstoffverbrauch:

• Der absolute Kraftstoffverbrauch ist nach DIN 1940 die Menge an Kraftstoff in Kilogramm, die ein Motor pro Stunde verbrennt. Er steigt mit der Motordrehzahl parallel zur Motorleistung an und kann durch Multiplikation des spezifischen Kraftstoffverbrauchs mit der Motorleistung errechnet werden.

• Der spezifische Kraftstoffverbrauch (g/kWh) ist die Kraftstoffmenge in Gramm, die pro geleistete kWh vom Motor verbrannt wird. Sie ist abhängig von der Belastung und der Drehzahl des Motors und ist das Maß für die Sparsamkeit eines Motors.

Je nach Drehzahl und Belastung ergeben sich unterschiedliche Werte. Mit zunehmender Drehzahl sinkt der spezifische Kraftstoffverbrauch zunächst und steigt erst wieder ab etwa 80 % der Nennleistung. Das Minimum liegt im Bereich des höchsten Motordrehmoments. Das bedeutet, dass bei diesen Drehzahlen der zugeführte Kraftstoff am effizientesten genutzt wird. Je höher die Motordrehzahlen und geringer die Motorauslastung, desto höher der spezifische Kraftstoffverbrauch. Beim Grubbern in einen höheren Gang schalten und die Motordrehzahl etwas reduzieren, senkt also den Kraftstoffverbrauch.

Genaue Aussagen über den spezifischen Kraftstoffverbrauch liefert ein Kennlinienfeld (Muscheldiagramm). Aus diesem Diagramm lassen sich neben dem „Bestpunkt“ (geringster spez. Verbrauch) auch alle anderen Werte bei Volllast und Teillast ablesen. Unter Volllast versteht man jene Belastung, die ein Motor bei der jeweiligen Drehzahl überwinden kann. Aus der Volllastkurve lassen sich bei zugeordneter Drehzahl der minimale Kraftstoffverbrauch, das maximale Drehmoment und die maximale Leistung ablesen.

Da dem Schlepper im praktischen Einsatz nur selten die volle Motorleistung abverlangt wird und er sich bei den meisten Arbeiten im Teillastbereich zwischen 40 und 60 % der Nennleistung bewegt, sind Messungen bei Teillast ebenso wichtig. Deshalb wird neben dem spezifischen Kraftstoffverbrauch bei Volllast auch der Verbrauch bei einer Teilbelastung von 42,5 % und einer Zapfwellendrehzahl von 540 angegeben. Nach dem heutigen Stand der Technik werden optimale spezifische Volllast-Verbrauchswerte (an der Zapfwelle gemessene Leistung) mit weniger als 250 g/kWh und im Teillastbereich mit weniger als 300 g/kWh angegeben. Der niedrigste spezifische Kraftstoffverbrauch moderner Schleppermotoren wird zwischen 75 und 100 % der Volllast erreicht. Der Bestpunkt des Kraftstoffverbrauchs beträgt hier weniger als 200 g/kWh.

Getriebe

Nach der Art der Kraftübertragung kann zwischen mechanischen (Stufengetriebe) und hydraulischen (stufenlosen) Getrieben unterschieden werden.

• Mechanische Getriebe übertragen Bewegungen, Kräfte und Drehmomente durch starre Bauteile, z. B. Zahnräder mit wechselweise einzuschaltenden, unveränderlichen Übersetzungsstufen.

• Hydraulische Getriebe durch Verschieben einer unter Druck stehenden Flüssigkeit (z. B. Öl). Mit der gewählten Einstellung (z. B. Gangstufe) werden die Fahrgeschwindigkeit und die Zugkraft erhöht oder erniedrigt.

Weitere Baugruppen des Triebwerks sind das Ausgleichsgetriebe, das Achsgetriebe und Nebenabtriebe.

Hauptaufgabe des Getriebes ist die Anpassung der Fahrgeschwindigkeit an die für die einzelnen Arbeiten notwendigen Arbeitsgeschwindigkeiten. Da der Motor

seine Nennleistung nur bei Nenndrehzahl entwickelt, muss die Untersetzung der hohen Motordrehzahl in die gewünschte niedrige Drehzahl der Antriebsräder einstellbar sein. Mit der Untersetzung der Drehzahl wird gleichzeitig das Drehmoment erhöht. Man bezeichnet das Getriebe deswegen auch als Drehzahl/Drehmoment-Wandler.

Die Auswahl der Getriebetechnologie hat Auswirkungen auf den Fahrkomfort und auch auf die Anpassung der Fahrgeschwindigkeit an die durchzuführenden Arbeiten. Die meisten Hersteller statten ihre Schlepper mit synchronisierten Stufengetrieben aus. In Stufen wird über die Getriebeschaltung das Übersetzungsverhältnis zu den Triebrädern verändert. Das Stufengetriebe besteht aus mehreren Baugruppen, wie dem Wechselgetriebe mit den einzelnen Gängen, dem Gruppengetriebe zur Vorwahl des Geschwindigkeitsbereichs und, je nach Ausführung einem Kriechganggetriebe, einer Reduziergruppe oder einer Lastschaltgruppe.

Die Gesamtgangzahl ergibt sich durch Multiplikation der Geschwindigkeitsstufen in den einzelnen Baugruppen. Dadurch werden die Gänge des Schaltgetriebes vervielfacht. Für den praktischen Einsatz ist nicht nur die Zahl der Gänge bedeutend, sondern auch die Gangabstufung. Der Hauptarbeitsbereich im Obstbau liegt zwischen 3 und 10 km/h. In diesem Bereich sollte der Schlepper möglichst viele (mindestens sieben) Gänge aufweisen – mit Stufensprüngen von etwa 0,4 bis 0,8 km/h (15 bis 30 %) und einer gewissen Überlappung. Geschwindigkeitsänderungen unter 10 % sind fast wertlos und müssen als Überschneidungen gewertet werden.

Optional werden häufig noch Lastschaltgetriebe angeboten, bei denen ohne zu kuppeln die gewählte Geschwindigkeit um einen festen Betrag erhöht oder verringert werden kann. Sie sind meist der üblichen Gang- und Gruppenschaltung vorgelagert und lassen sich in mehreren Stufen schalten, wodurch die synchronisierten Gänge weiter aufgegliedert werden. In Schmalspurschleppern werden bisher nur zweistufige oder dreistufige Lastschaltgetriebe eingebaut. Sie ermöglichen es dem Fahrer, bei jeder Wechselgetriebestufe die Fahrgeschwindigkeit elektrohydraulisch durch Knopfdruck am Schaltgriff um jeweils 15 bis 20 % im Untersetzungsverhältnis zu verändern. Dadurch ergibt sich auch eine höhere Anpassung an Ganganpassungen. Da der Gangwechsel unter Last, d. h. während der Fahrt ohne Betätigung der Fahrkupplung und ohne Unterbrechung des Kraftflusses erfolgt, wird der Bedienungskomfort verbessert, der Fahrer entlastet und die Sicherheit beim Fahren in schwierigem Gelände erhöht. Bei Arbeiten mit häufigerem Gangwechsel verringert sich die Arbeitszeit und Kraftstoff wird eingespart.

Vorteilhaft im Obstbau ist auch ein Wendegetriebe. Dies gilt insbesondere dann, wenn die Vorgewende eng sind und ein häufiges Rangieren erforderlich ist. Der Fahrtrichtungswechsel wird dadurch wesentlich beschleunigt. Als besonders komfortabel und verschleißarm sind unter Last schaltbare Wendegetriebe anzusehen. Die Schaltung erfolgt mit einem Hebel am Lenkrad, der über die Positionen vorwärts, neutral und rückwärts verfügt. Eingelegter Gang und Lastschaltstufe werden beim Fahrtrichtungswechsel beibehalten.

Stufenlose Getriebe bieten den höchsten Fahrkomfort. Das einfache Anfahren unter Last sowie das feinfühlige Anpassen der Fahrgeschwindigkeit an den jeweiligen Arbeitsvorgang verbessern die Arbeitsbedingungen wesentlich. Bei Getrieben mit Leistungsverzweigung (z. B. Vario) ist der Wirkungsgrad besser als bei reinen Hydrostaten. Getriebe mit Leistungsverzweigung in Schmalspurschleppern sind derzeit bei Fendt, Deutz und

Same verbaut. Diese stufenlosen Getriebe arbeiten in einem Mischbetrieb von mechanischer und hydrostatischer Kraftübertragung (Leistungsverzweigung). Die aus dem hydraulischen und mechanischen Teil kommenden Kräfte werden über eine Summierungswelle zusammengefasst und an die Hinterachswelle weiter geleitet. Dabei ermöglicht die Hydrostatik die stufenlose Geschwindigkeitsverstellung und der mechanische Teil hohe Wirkungsgrade (s. Abb. 1). Damit wird sowohl eine stufenlose Anpassung der Geschwindigkeit an die gegebene Belastung als auch ein hoher Wirkungsgrad erreicht. Beim Vario von Fendt wird bei langsamem Fahren überwiegend hydrostatisch, bei schnellem Fahren überwiegend mechanisch gearbeitet.

Hydraulik

Da eine Vielzahl von Anbaugeräten durch Hydraulikmotoren angetrieben oder durch Hydraulikzylinder in Position gebracht werden, kommt der hydraulischen Anlage eine große Bedeutung zu. In Deutschland ist es üblich, die erforderliche Hydraulik schlepperseitig einzubauen. In Abhängigkeit von den Anbaugeräten, die eine hydraulische Leistung erfordern, sollte eine Mindestanzahl an Hydraulikanschlüssen vorhanden sein, wobei auch an Reserven für zukünftige Mechanisierungen gedacht werden sollte. Der Mindestbedarf sollte

• zwei einfach wirkende (EW),

• zwei doppelt wirkende (DW) Steuerventile,

• zwei drucklose Rückläufe und

• einen Mengenteiler

umfassen. Moderne Schmalspurschlepper bieten inzwischen als Maximalausstattung bis zu sechs doppelt wirkende Proportionalventile. Viele Hersteller haben zudem Erweiterungsmöglichkeiten im Angebot.

Die Positionierung der Hydraulikanschlüsse – als Schnellkupplung – sollte übersichtlich gekennzeichnet und gut zugänglich auf das Schlepperheck und den Zwischenachsbereich aufgeteilt sein. Mit Hilfe elektromagnetischer Schalteinrichtungen lassen sich über Joystick mit einem Bedienelement mehrere Ventile ansteuern. Die hydraulische Versorgung der Verbraucher erfolgt meist über zwei (seltener über drei) unabhängige Kreisläufe (2- bzw. 3-Kreissystem) mit eigener Konstantpumpe (Zahnradpumpe). Eine Pumpe versorgt die hydrostatische Lenkung, die andere die Arbeitshydraulik. Für den Lenkkreislauf werden Stromteilerventile so ausgelegt, dass ein fester Minimalstrom für den Lenkkreislauf sicher gestellt ist (Prioritätsventil). Die beiden als Zahnradpumpe ausgebildeten Pumpeneinheiten sind in einem Gehäuse zusammengefasst (Tandempumpen). Sie haben den gleichen Zulauf und die gleiche Antriebswelle, fördern jedoch in zwei getrennte Kreisläufe. Es handelt sich dabei um ein offenes Hydrauliksystem. Bei Neutralstellung des Steuerventils fördert die Pumpe in einem Kreislauf ständig das Öl vom Hydraulikölbehälter über das Steuerventil fast drucklos wieder zurück in den Behälter. Erst wenn über das Steuerventil ein Verbraucher (Hubzylinder, Hydromotor) zugeschaltet wird, baut sich der Arbeitsdruck auf. Es werden meist Konstantpumpen (Zahnradpumpen), die bei konstanter Drehzahl einen konstanten Volumenstrom haben, unabhängig von der Höhe des Lastdrucks, verwendet (Konstantstromanlage).

Schlepper mit hydrostatischem Antrieb verfügen über ein geschlossenes Hydrauliksystem. Hierbei ist die Druckseite der Pumpe bei Neutralstellung durch das Steuerventil ständig geschlossen. In der Neutralstellung des Steuerventils, in der kein Verbraucher mit Drucköl versorgt wird, hält die druckgeregelte Verstellpumpe (Kolbenpumpe) ständig den Systemdruck des Arbeitskreises aufrecht. Ist dieser erreicht, stellt sie automatisch auf Nullförderung. Schaltet man einen Verbraucher oder mehrere voneinander unabhängige Verbraucher über das Steuerventil ein, so fließt das Drucköl sofort zum Verbraucher, so dass dieser ohne Verzögerung zu arbeiten beginnt. Die über Druckregler geregelte Verstellpumpe fördert bei etwa konstant bleibendem Druck (Konstantdruckanlage) nur so viel Öl, wie der oder die Verbraucher benötigen.

Optional bieten einige Schmalspurschlepperhersteller auch eine Load-Sensing-Hydraulik an. Bei dem Load-Sensing-System (Lastdruck-Meldesystem) handelt es sich um eine Hydraulikschaltung, bei der sowohl der Druck als auch das Fördervolumen an den Bedarf angepasst werden. Die Pumpe fördert nur so viel Öl, wie für alle aktiven Verbraucher momentan benötigt wird. Ähnlich wie bei der Konstantdruck-Schaltung können mehrere Verbraucher gleichzeitig ohne gegenseitige Beeinflussung betätigt werden. Spezielle Ventile, die sogenannten Druckwaagen, fühlen die nötige Ölmenge und den Druck und regeln den Ölstrom automatisch. Die Load-Sensing-Hydraulik arbeitet sehr energieeffizient, da Verlustleistungen gering sind. Sie ist aber sehr aufwendig.

Über den Autor

Oswald Walg, DLR Rheinhessen-Nahe-Hunsrück, Rüdesheimer Str. 60-68, 55545 Bad Kreuznach,

Tel.: 0671 820-313, E-Mail: oswald.walg@dlr.rlp.de

Medium

1975 hat der Vorstand der Fachgruppe Obstbau den Beschluß gefaßt, ab Januar 1976 eine Verbandseigene Fachzeitschrift herauszugeben. OBSTBAU hat sich seitdem zu einer renommierten Fachzeitschrift entwickelt, auf die kein zukunftsgerichteter Betriebsleiter/ Betriebsleiterin verzichten kann. Mit einer Auflage von über 7000 Exemplaren ist OBSTBAU heute die größte überregionale Fachzeitschrift für Obstbau im deutschsprachigen Raum.