Autor/-in

Jürgen Beckhoff

Sonstiges 1, 10.03.2012

HEIZEN MIT ÄPFELN

Unabhängig von Gas und Öl sein – das hat der Apfelhof Augustin im Alten Land südlich von Hamburg geschafft.

Unabhängig von Gas und Öl sein – das hat der Apfelhof Augustin im Alten Land südlich von Hamburg geschafft. Die betriebsinterne Energiewende beruht auf einer simplen Idee, die bundesweit einzigartig ist. Seit drei Jahren beheizt die Anlage zwei komplette Wohnhäuser, Büros, Arbeitshallen und die Hofwerkstatt.

.jpg)

Katrin und Dierk Augustin, Obstbauern aus dem Alten Land, haben in ein nachahmenswertes Energiekonzept investiert. (Fotos: Beckhoff)

Es ist ein eher unscheinbarer Behälter, der das Herzstück der Energieversorgung auf dem Bio-Obsthof Augustin im Alten Land bildet. Der knapp acht Meter hohe Stahlzylinder steht in einer Lagerhalle des Betriebs und ist mit gewöhnlichen Spanplatten verkleidet. Doch seine inneren Werte und das enthaltene technologische Know-how haben es in sich. Denn der Betrieb benötigt seit der Installation der Anlage im Jahr 2008 weder Öl noch Gas, um Privat- und Arbeitsräume zu heizen. Für das bundesweit einzigartige Energiekonzept wurden Betriebsleiter Katrin und Dierk Augustin mit dem Förderpreis Ökologischer Landbau 2010 ausgezeichnet.

Alles fing damit an, dass sich Dierk Augustin über die warme Abluft aus seinen Kühlhäusern ärgerte, die in großen Mengen nutzlos verpuffte. „Dass man diese kostbare Energie nicht einfangen konnte, hat mich schon immer umgetrieben“. Und es ging viel Energie verloren. Denn zu kühlen gibt es auf dem Demeter-Betrieb reichlich. Jedes Jahr werden auf den 29 Hektar mit besonders fruchtbaren Marschböden etwa 600 t Bioäpfel geerntet, hauptsächlich ‘Elstar’, ‘Jonagored’, ‘Holsteiner Cox’ und ‘Topaz’. Hinzu kommen jährlich weitere 3.500 t Äpfel, die das Ehepaar Augustin von angeschlossenen Obstbetrieben der Umgebung einlagert und weiter vermarktet Entsprechend groß fällt das Lager aus, das in sieben Einzelzellen unterteilt ist.

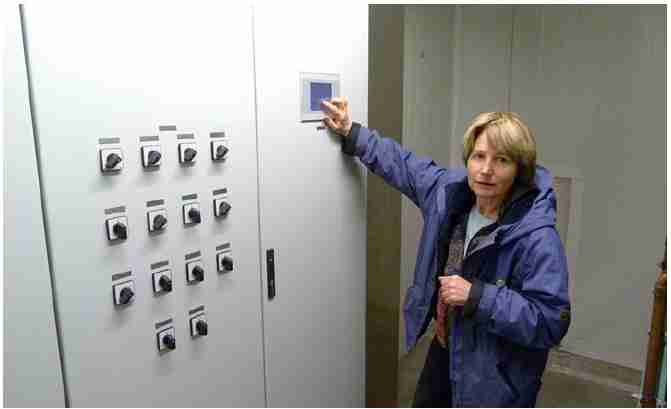

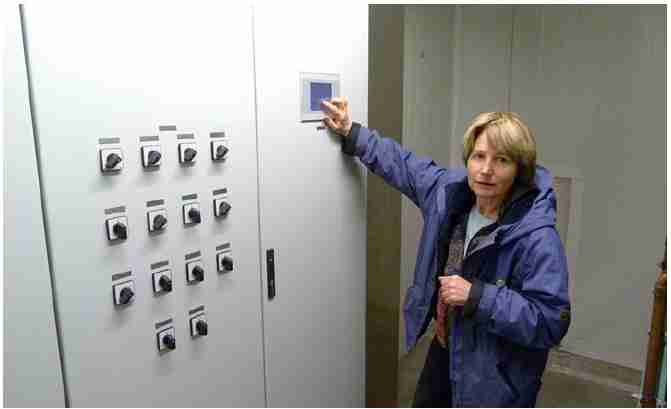

Katrin Augustin in der Schaltzentrale der Wärmerückgewinnungsanlage. Alle Abläufe werden komplett elektronisch geregelt.

JEDER APFEL SPEICHERT WÄRMEENERGIE

Nach dem Pflücken werden die Äpfel in die großen CA-Lager gebracht. Vor dem Kühlen haben die Früchte eine Temperatur von 15 °C und mehr. Beim Abkühlvorgang wird die Temperaturdifferenz in Form von Wärmeenergie freigesetzt und über die Kühlaggregate an die Außenluft abgegeben. Je mehr Äpfel gekühlt werden, desto mehr Energie wird frei.

Gemeinsam mit seinem Energieberater Ingo Stöver und dem Kühltechniker gelang es Dierk Augustin ein Konzept zu entwickeln, diese gewaltigen Energiemengen zu speichern und in den Betriebskreislauf einzuspeisen. Als Speichermedium wählten die Fachleute etwas denkbar Einfaches: Wasser. Das installierte System sammelt die in den Kühlzellen frei werdende Energie und überträgt sie per Wärmetauscher auf gewöhnliches Leitungswasser. Dieses Wasser wird dabei auf bis zu 60 °C aufgeheizt und anschließend direkt in den Speicherzylinder geleitet.

Die Verbrennung der Hackschnitzel aus dem Holz gerodeter Obstbäume ist sehr sauber. Die Schlackerückstände entstehen durch Sandreste an den Wurzeln der Bäume.

Auch wenn alle eingelagerten Äpfel auf zwei Grad herunter gekühlt sind, lässt sich aus ihnen weiter Energie gewinnen. Denn auch im Lager produzieren die Früchte Wärme durch anhaltende Stoffwechselprozesse. Die dabei frei werdende Energiemenge entspricht etwa einem Drittel der Abkühlenergie. So kann dem Speicher während der gesamten Lagerzeit bis in den Frühsommer hinein kontinuierlich Energie zugeführt werden, wenn auch in unterschiedlicher Intensität.

Auch die Fußbodenheizung der Sortierhalle wird mit dem Wasser aus der Wärmerückgewinnungsanlage betrieben.

Das Herzstück der Heizanlage auf dem Betrieb Augustin: Der gut isolierte Wasserspeicher fasst 22.000 Liter und nimmt die Energie der Wärmerückgewinnungsanlage auf.

Der Wasserspeicher und das Hackschnitzellager sind über einen Ofen mit 100 Kilowatt Leistung verbunden. Das Wasser aus dem Speicher läuft ständig durch das Ofensystem. Ist die Vorlauftemperatur hoch genug, d. h. mindestens bei 55 °C, wird das Wasser einfach per Weiche durchgeleitet. Liegt die Temperatur darunter, heizt der Ofen automatisch nach. Die benötigten Hackschnitzel bezieht der Ofen ebenfalls vollautomatisch aus einem darüber liegenden Silo. Die Verbrennung der Schnitzel ist optimal. „Unser Schornsteinfeger spricht von traumhaften Abgas- und Brennwerten“, schwärmt Dierk Augustin. Die wenige verbleibende Asche kommt als Dünger zurück auf den Acker.

Die Hackschnitzel stammen aus dem gerodeten Holz der eigenen Anlagen. Der Speicher für den Ofen muss etwa alle sechs Wochen aufgefüllt werden.

Obwohl es sich um ein echtes Pilotprojekt handelte, hielten sich die „Kinderkrankheiten“ in Grenzen. Ein Problem war das veraltete Heizungsystem im Altbau des Wohnhauses. Für die Einstellung des passenden Volumenstroms über die Hydraulik fehlten hier schlicht die Regler, so dass es einige Wochen brauchte, um die richtige Justierung durch Ausprobieren zu finden. In dieser Phase lagen die Zimmertemperaturen oft zu niedrig oder zu hoch. Auch die große Entfernung vom Ofen bis zum letzten Heizkörper (ca. 70 m) war anfangs problematisch. Doch nach zweijähriger Abstimmungsphase hatten die Techniker alles im Griff. Seit einem Jahr läuft die Anlage absolut wartungsfrei und ist dabei genauso verlässlich wie ein Öl- oder Gasofen. Das überraschte selbst das Betriebsleiterpaar: „Wir hätten nicht gedacht, dass das System so schnell so gut funktioniert“.

Die ungewöhnliche Anlage hat auch bei vielen Betriebsleitern aus der Umgebung Interesse geweckt. Katrin und Dierk Augustin haben ihr Konzept schon häufig anderen Landwirtskollegen präsentiert. „Wir geben unsere Erfahrungen gerne weiter und wünschen uns sehr, dass sich Nachahmer finden“. Trotzdem hat es bisher noch niemand gewagt, eine vergleichbare Anlage auf seinem Betrieb zu installieren. Dabei zeigt das Konzept der Augustins, dass man sich mit Mut und ungewöhnlichen Ideen aus der Abhängigkeit von fossilen Brennstoffen befreien kann.

.jpg)

Katrin und Dierk Augustin, Obstbauern aus dem Alten Land, haben in ein nachahmenswertes Energiekonzept investiert. (Fotos: Beckhoff)

Es ist ein eher unscheinbarer Behälter, der das Herzstück der Energieversorgung auf dem Bio-Obsthof Augustin im Alten Land bildet. Der knapp acht Meter hohe Stahlzylinder steht in einer Lagerhalle des Betriebs und ist mit gewöhnlichen Spanplatten verkleidet. Doch seine inneren Werte und das enthaltene technologische Know-how haben es in sich. Denn der Betrieb benötigt seit der Installation der Anlage im Jahr 2008 weder Öl noch Gas, um Privat- und Arbeitsräume zu heizen. Für das bundesweit einzigartige Energiekonzept wurden Betriebsleiter Katrin und Dierk Augustin mit dem Förderpreis Ökologischer Landbau 2010 ausgezeichnet.

Alles fing damit an, dass sich Dierk Augustin über die warme Abluft aus seinen Kühlhäusern ärgerte, die in großen Mengen nutzlos verpuffte. „Dass man diese kostbare Energie nicht einfangen konnte, hat mich schon immer umgetrieben“. Und es ging viel Energie verloren. Denn zu kühlen gibt es auf dem Demeter-Betrieb reichlich. Jedes Jahr werden auf den 29 Hektar mit besonders fruchtbaren Marschböden etwa 600 t Bioäpfel geerntet, hauptsächlich ‘Elstar’, ‘Jonagored’, ‘Holsteiner Cox’ und ‘Topaz’. Hinzu kommen jährlich weitere 3.500 t Äpfel, die das Ehepaar Augustin von angeschlossenen Obstbetrieben der Umgebung einlagert und weiter vermarktet Entsprechend groß fällt das Lager aus, das in sieben Einzelzellen unterteilt ist.

Katrin Augustin in der Schaltzentrale der Wärmerückgewinnungsanlage. Alle Abläufe werden komplett elektronisch geregelt.

JEDER APFEL SPEICHERT WÄRMEENERGIE

Nach dem Pflücken werden die Äpfel in die großen CA-Lager gebracht. Vor dem Kühlen haben die Früchte eine Temperatur von 15 °C und mehr. Beim Abkühlvorgang wird die Temperaturdifferenz in Form von Wärmeenergie freigesetzt und über die Kühlaggregate an die Außenluft abgegeben. Je mehr Äpfel gekühlt werden, desto mehr Energie wird frei.

Gemeinsam mit seinem Energieberater Ingo Stöver und dem Kühltechniker gelang es Dierk Augustin ein Konzept zu entwickeln, diese gewaltigen Energiemengen zu speichern und in den Betriebskreislauf einzuspeisen. Als Speichermedium wählten die Fachleute etwas denkbar Einfaches: Wasser. Das installierte System sammelt die in den Kühlzellen frei werdende Energie und überträgt sie per Wärmetauscher auf gewöhnliches Leitungswasser. Dieses Wasser wird dabei auf bis zu 60 °C aufgeheizt und anschließend direkt in den Speicherzylinder geleitet.

Die Verbrennung der Hackschnitzel aus dem Holz gerodeter Obstbäume ist sehr sauber. Die Schlackerückstände entstehen durch Sandreste an den Wurzeln der Bäume.

WÄRME FÜR 400 QM2 WOHNFLÄCHE

Insgesamt fasst der Behälter etwa 22.000 Liter. Er besteht aus zwei Stahlhüllen, die zusätzlich mit einem speziellen Isoliermaterial aus Zellulose ummantelt sind. Der Clou des Behälters ist, dass sich aufgrund der temperaturabhängigen Dichteunterschiede des Wassers drei Hauptschichten bilden: Das untere Drittel ist etwa 20 bis 30 °C warm, es folgt eine Schicht mit 30 bis 45 °C warmem Wasser und im oberen Bereich liegen die Temperaturen bei 45 bis maximal 55 °C. Das entspricht der optimalen Vorlauftemperatur für Heizungen. Jede Schicht kann einzeln „angezapft“ werden und dient unterschiedlichen Zwecken. Das heiße Wasser der oberen Schicht geht direkt in die Heizungsanlage, wo es das Wohnhaus, die Wohnung der Mitarbeiter und die Betriebsbüros heizt, insgesamt die wa 400 qm2 Fläche. Die mittlere, etwas kühlere Schicht geht in eine Fußbodenheizung in den Lagerhallen. „Damit bekommen unsere Mitarbeitern an den Sortiermaschinen auch im Winter eine ausreichende Fußwärme“, erläutert Katrin Augustin.Auch wenn alle eingelagerten Äpfel auf zwei Grad herunter gekühlt sind, lässt sich aus ihnen weiter Energie gewinnen. Denn auch im Lager produzieren die Früchte Wärme durch anhaltende Stoffwechselprozesse. Die dabei frei werdende Energiemenge entspricht etwa einem Drittel der Abkühlenergie. So kann dem Speicher während der gesamten Lagerzeit bis in den Frühsommer hinein kontinuierlich Energie zugeführt werden, wenn auch in unterschiedlicher Intensität.

Auch die Fußbodenheizung der Sortierhalle wird mit dem Wasser aus der Wärmerückgewinnungsanlage betrieben.

Das Herzstück der Heizanlage auf dem Betrieb Augustin: Der gut isolierte Wasserspeicher fasst 22.000 Liter und nimmt die Energie der Wärmerückgewinnungsanlage auf.

HACKSCHNITZEL ALS ZWEITES ENERGIESTANDBEIN

Aus dem Wasserspeicher bezieht der Betrieb aber nur 60 % der insgesamt benötigten Heizenergie. Die restlichen 40 % stammen aus einer Hackschnitzelverbrennungsanlage. Die dafür eingesetzten Hackschnitzel stammen aus dem gerodeten Holz der eigenen Apfelbäume. Das ist ganz im Sinne von Dierk Augustin ist, der für seinen Betrieb in allen Bereichen auf geschlossene Kreisläufe setzt „Früher haben wir die Stämme und Äste einfach in die Graben geschmissen und gehofft, dass sie schnell verrotten. Heute wandeln wir sie in kostbare Energie um.“ Nach dem Roden lässt er das Holz einige Wochen auf dem Feld trocknen, um es anschließend mit einem speziellen Häcksler vom Lohnunternehmer zu zerkleinern und einzulagern. Pro Jahr fallen so etwa 60 bis 70 Schüttraummeter Schnitzel an. Eine Menge, die bisher immer ausreichte. Doch selbst Engpässe an eigenem Holz wären laut Katrin Augustin kein Problem. „Bei den Nachbarbetrieben fällt genügend Obstholz an, das wir jederzeit nutzen können“.Der Wasserspeicher und das Hackschnitzellager sind über einen Ofen mit 100 Kilowatt Leistung verbunden. Das Wasser aus dem Speicher läuft ständig durch das Ofensystem. Ist die Vorlauftemperatur hoch genug, d. h. mindestens bei 55 °C, wird das Wasser einfach per Weiche durchgeleitet. Liegt die Temperatur darunter, heizt der Ofen automatisch nach. Die benötigten Hackschnitzel bezieht der Ofen ebenfalls vollautomatisch aus einem darüber liegenden Silo. Die Verbrennung der Schnitzel ist optimal. „Unser Schornsteinfeger spricht von traumhaften Abgas- und Brennwerten“, schwärmt Dierk Augustin. Die wenige verbleibende Asche kommt als Dünger zurück auf den Acker.

Die Hackschnitzel stammen aus dem gerodeten Holz der eigenen Anlagen. Der Speicher für den Ofen muss etwa alle sechs Wochen aufgefüllt werden.

KAUM KINDERKRANKHEITEN

Das Zusammenspiel des ungewöhnlichen Heizungssystems wird komplett elektronisch gesteuert und funktioniert bei jeder Wetterlage problemlos. Und es macht Dierk und Katrin Augustin absolut unabhängig von fossilen Brennstoffen wie Gas oder Öl. „Unsere Gasrechnung lag früher immer bei etwa 9.000 € pro Jahr. Das fällt jetzt komplett weg. So wird sich die Anlage schon in knapp zehn Jahren amortisiert haben“, freut sich Dierk Augustin.Obwohl es sich um ein echtes Pilotprojekt handelte, hielten sich die „Kinderkrankheiten“ in Grenzen. Ein Problem war das veraltete Heizungsystem im Altbau des Wohnhauses. Für die Einstellung des passenden Volumenstroms über die Hydraulik fehlten hier schlicht die Regler, so dass es einige Wochen brauchte, um die richtige Justierung durch Ausprobieren zu finden. In dieser Phase lagen die Zimmertemperaturen oft zu niedrig oder zu hoch. Auch die große Entfernung vom Ofen bis zum letzten Heizkörper (ca. 70 m) war anfangs problematisch. Doch nach zweijähriger Abstimmungsphase hatten die Techniker alles im Griff. Seit einem Jahr läuft die Anlage absolut wartungsfrei und ist dabei genauso verlässlich wie ein Öl- oder Gasofen. Das überraschte selbst das Betriebsleiterpaar: „Wir hätten nicht gedacht, dass das System so schnell so gut funktioniert“.

Die ungewöhnliche Anlage hat auch bei vielen Betriebsleitern aus der Umgebung Interesse geweckt. Katrin und Dierk Augustin haben ihr Konzept schon häufig anderen Landwirtskollegen präsentiert. „Wir geben unsere Erfahrungen gerne weiter und wünschen uns sehr, dass sich Nachahmer finden“. Trotzdem hat es bisher noch niemand gewagt, eine vergleichbare Anlage auf seinem Betrieb zu installieren. Dabei zeigt das Konzept der Augustins, dass man sich mit Mut und ungewöhnlichen Ideen aus der Abhängigkeit von fossilen Brennstoffen befreien kann.

Medium

1975 hat der Vorstand der Fachgruppe Obstbau den Beschluß gefaßt, ab Januar 1976 eine Verbandseigene Fachzeitschrift herauszugeben. OBSTBAU hat sich seitdem zu einer renommierten Fachzeitschrift entwickelt, auf die kein zukunftsgerichteter Betriebsleiter/ Betriebsleiterin verzichten kann. Mit einer Auflage von über 7000 Exemplaren ist OBSTBAU heute die größte überregionale Fachzeitschrift für Obstbau im deutschsprachigen Raum.